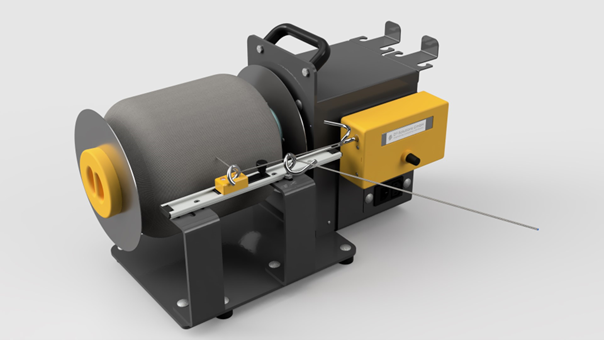

D³-Fadenwicker

Case Study

Als Partner im Sondermaschinenbau zum optimalen Fadenwickler

Die Eschler Textil GmbH (zugehörig zur Schweizer Schoeller Textil AG) steht seit langen Jahren als verlässlicher Experte für innovative Wirkwaren und hat sich besonders im Bereich der technischen Textilien einen Namen gemacht. Der Fokus liegt auf nachhaltig entwickelte, maßgeschneiderte Lösungen für Anwendungen in Medizin, Funktions-, Schutztextilien bis hin zu Smart Textiles.

An den Wirkmaschinen werden kleine, mobile Wickler eingesetzt, um Einzelfäden oder Fadenscharen nach Bedarf auszuschleusen.

Kernprodukte wie Mikrofasern, Mesh-Artikel, Bänder, Verbundstoffe und besonders auch die Individualität erfordert flexible Lösungen.

Foto: Eschler Textil GmbH

Anlass und Projektstart des D³-Fadenwicklers

Herr V. Drexel, der Betriebsleiter von Eschler, kam mit einer dringenden Lösungssuche zu D³-Solutions. Bei den bisher eingesetzten Fadenabzügen gab es wiederholt Probleme, da sich die Fäden im Betrieb zwischen der Scheibe und dem Motor fast untrennbar verhedderten. Dies führte zu Stillständen und Produktionsverlusten. Zudem mussten immer Ersatzgeräte für einen schnellen Tausch vorgehalten werden.

Während des Vor-Ort-Termins konnten weitere Schwachstellen identifiziert werden, darunter ein erhebliches Sicherheitsrisiko: Die Wickler werden im Betrieb heiß, insbesondere während ungeplanten Maschinenstillständen. Die hierdurch notwendige Überwachung der vorhandenen Wickelmaschinen erfordert einen erheblichen zeitlichen und organisatorischen Aufwand.

Nachdem festgestellt wurde, dass die bestehenden Fadenabzüge nicht ausreichend optimiert werden können, haben wir uns die Aufgabe gestellt, einen kostengünstigen Fadenwickler zu entwickeln. Dieser soll die Vorteile der aktuellen Fadenabzüge beibehalten, jedoch ohne die damit verbundenen Probleme.

Projektstart

Eschler Textil verfügt bereits über Erfahrung im Umgang mit Fadenabzügen und hat die damit verbundenen Probleme erkannt.

D³-Solutions hat auf Grund seiner Erfahrung mit Sondermaschinen in der Textilbranche einen klaren Einblick auf die notwendigen Funktionen und deren Möglichkeiten zur Umsetzung.

Gemeinsam – mit der Erfahrung beider Parteien und innovativen neuen Ideen gelangt man zum gewünschten Ziel.

D³-Solutions verfügt über jahrzehntelange Projekterfahrung, die sicherstellt, dass zugekaufte Komponenten und Fertigungsteile nicht nur mechanisch optimal aufeinander abgestimmt sind, sondern auch im Bereich der Elektro- und Steuerungstechnik die Ergebnisse höchsten Ansprüchen genügen. Der Erfahrungsschatz erstreckt sich auch auf den Einsatz eigener 3D-Drucktechnologie, die gezielt eingesetzt wird, um innovative Lösungen kosten – und ressourceneffizient umzusetzen.

Projekt-Ablauf

- Die Zielsetzungen wurden gemeinsam mit dem Kunden definiert. Im Vordergrund stand die Beseitigung der vorhanden Probleme, die bei den Fadenabzügen vorhanden waren. Aber auch zusätzliche Optimierungen, wie z.B. das Wickeln auf hauseigene interne Resthülsen sollte umgesetzt werden.

Vorteil: Alle Restbestände an (Recycling-) Material liegen in gleicher Art vor. - Die Spezifikationen für den Fadenwickler wurden zusammengestellt. Auch die Vorzüge der damaligen Fadenabzüge wurden mit beachtet.

- Es wurden mehrere Entwürfe erstellt, um aufzuzeigen, wie die Realisierung der Spezifikationen bestmöglich und kostengünstig umgesetzt werden könnten.

- Parallel zu den Entwürfen wurden Tests mit kleinen Elektromotoren gemacht, um deren Auslegung hinsichtlich Funktion und Energieeffizienz besser beurteilen zu können.

- Nachdem alle wichtigen Komponenten des Fadenwicklers geklärt waren, konnte die 3D-Konstruktion der Maschine beginnen.

Besonders die kompakte und leichtgängige Tänzereinheit, die zur Regelung der Geschwindigkeit und zum Ein-/Ausschalten des Fadenwicklers dient, waren eine Herausforderung. - Eine projektbegleitende Risikobeurteilung deckt dabei früh Schwachstellen auf, die noch gelöst werden müssen.

- Die Freigabe für den Bau der Maschine erfolgte gemeinsam mit dem Kunden.

- Da bereits in der Entwurfsphase auf die Verfügbarkeit der einzelnen Produkte geachtet wurde, konnte trotz schwieriger Lieferketten nach kurzer Zeit mit dem Bau der Maschine und der Erstellung der Dokumentation begonnen werden.

Zudem konnten einige Bestandteile des Fadenwicklers intern mittels 3D-Druck realisiert werden, was eine schnelle und kostengünstige Umsetzung garantiert. - Da eine ausreichende Menge an Testmaterial und leeren Spulenhülsen zum Test von Firma Eschler zur Verfügung gestellt wurde, konnte die Inbetriebnahme bei D³-Solutions erfolgen.

- Bei der Auslieferung des Fadenwicklers an Firma Eschler konnte direkt die Einweisung der Bediener durch D³-Solutions erfolgen. Diese konnte recht kurz gehalten werden, da der Fadenwickler einfach und sicher zu bedienen ist.

Das Ergebnis

Der D³-Fadenwickler muss nicht manuell abgeschaltet und bei Produktionswiederaufnahme separat gestartet werden. Er schaltet sich selbständig automatisch ab und wieder ein, gewährleistet somit sichere Maschinenstillstände und minimiert so Produktionsausfälle durch Fehlbedienungen.

Kundenstimme

Effizienz, Sicherheit und Benutzerfreundlichkeit durch Einsatz des D³-Fadenwicklers

V. Drexel

Betriebsleiter von Eschler Textil GmbH

Nachhaltig und sicher:

„… der Fadenwickler ist mit einem intelligenten Tänzersystem ausgestattet, das sich eigenständig ausschaltet, wenn nicht in Gebrauch, und automatisch wieder aktiviert, wenn er benötigt wird. Dabei wird die Fadenspannung konstant gehalten. Diese smarte Technologie bedeutet nicht nur eine erhebliche Energieeinsparung, sondern minimiert auch das Risiko von Überhitzung und potenziellen Sicherheitsgefahren…“

Innovative Fadenkontrolle:

„…im Falle eines Fadenrisses erfolgt automatisch eine sofortige Unterbrechung des Fadenwicklers…fehlerhafte Aufwicklung und Knäuelbildung wird somit vermieden!“

Effiziente Kostenoptimierung:

„Mit dem energiesparenden 12V-Antriebsmotor werden die Betriebskosten wesentlich reduziert.“

Nachhaltige Ressourcennutzung:

„…die zuverlässige Aufwicklung erfolgt auf leeren Abfallhülsen aus der eigenen Produktion… was uns Handhabung und Entsorgung sehr einfach gestalten lassen.“

Blitzschnelle Einsatzbereitschaft:

„…Tausch der Wickelhülse und das Einfädeln des Fadens ist im Handumdrehen erledigt, wodurch der Fadenwickler in Sekundenschnelle wieder betriebsbereit ist…“

Platzsparende Vielseitigkeit und Sicherheit:

„…mühelos können bis zu 5 Fadenwickler miteinander verbunden werden. Dies reduziert den Bedarf an Steckdosen und minimiert wesentlich das Risiko von Stolperfallen durch herumliegende Kabel!“

Bereit, Ihre Produktions-Herausforderungen

zu bewältigen?

Kontaktieren Sie uns noch heute, um maßgeschneiderte Lösungen zu entdecken.

Lassen Sie uns gemeinsam die Effizienz steigern, Kosten senken und die Qualität verbessern.

Starten Sie jetzt Ihre Erfolgsreise!